Hahasciencecode

融入领域知识的薄壁件高速铣削刀具磨损监测

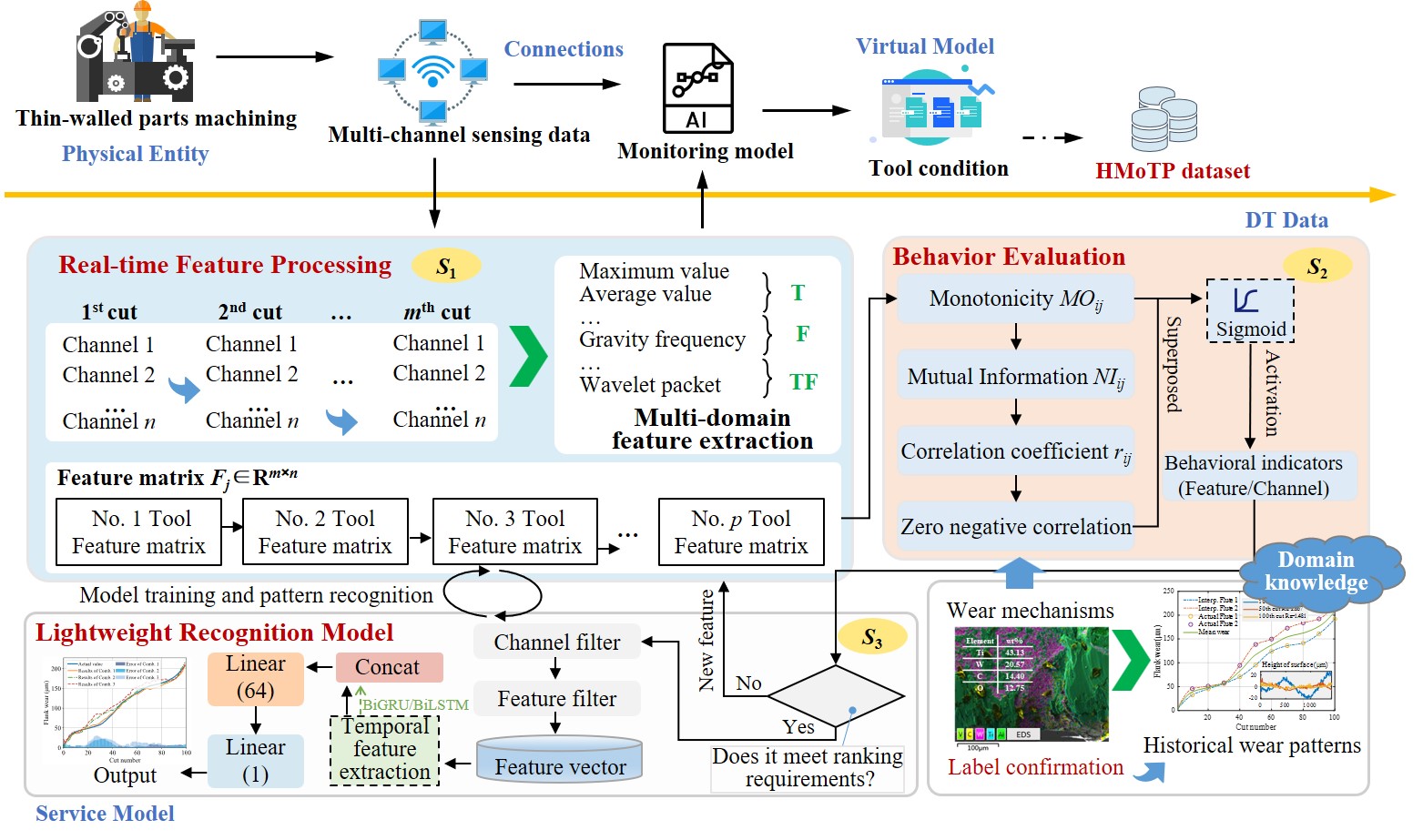

与现有研究通过复杂化的模型和特征空间提高识别精度的方法不同,本研究中提出了基于领域知识的刀具磨损监测方法以解决薄壁件高速铣削中的随机扰动影响问题。所提出的方法将监测精度提升了 7%的同时将模型参数数量降低了 5.65 倍以上,为构建高性能加工过程数字孪生提供了途径。并且公开了包含多个刀具全生命周期加工数据的高性能切削数据集,为未来的高性能切削刀具状态监测、切削状态异常检测等研究奠定了基础。

论文于 2024 年 1 月 16 日发表于中科院 1 区 Top 期刊 Robot Cim-int Manuf。

文章链接:https://doi.org/10.1016/j.rcim.2024.102723

铣削刀具状态自适应监测模型

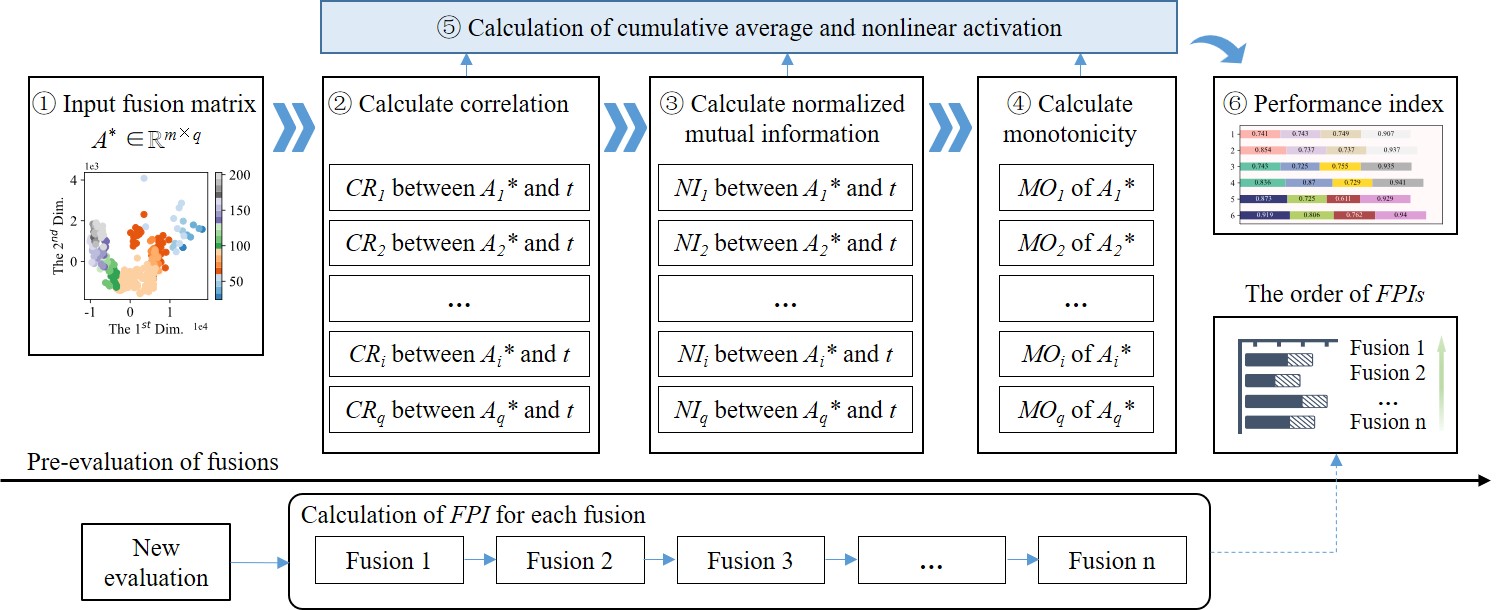

针对切削信号特征工程中的人工经验依赖问题,通过建立局部-时间特征的自适应融合策略,开发了不需要人工经验的刀具状态监测模型,即自适应监测模型。同时,本研究中所提出的融合性能预先评估方法,能够在模型训练前预先评估融合特征的性能表现,从而避免机器学习模型反复训练的繁琐过程,为刀具状态监测系统的标准化应用推广提供了理论参考。

论文于 2023 年 3 月 17 日发表于中科院 1 区 Top 期刊 Mech Syst Signal Pr。

文章链接:https://doi.org/10.1016/j.ymssp.2023.110310

薄壁件铣削信号特征强化

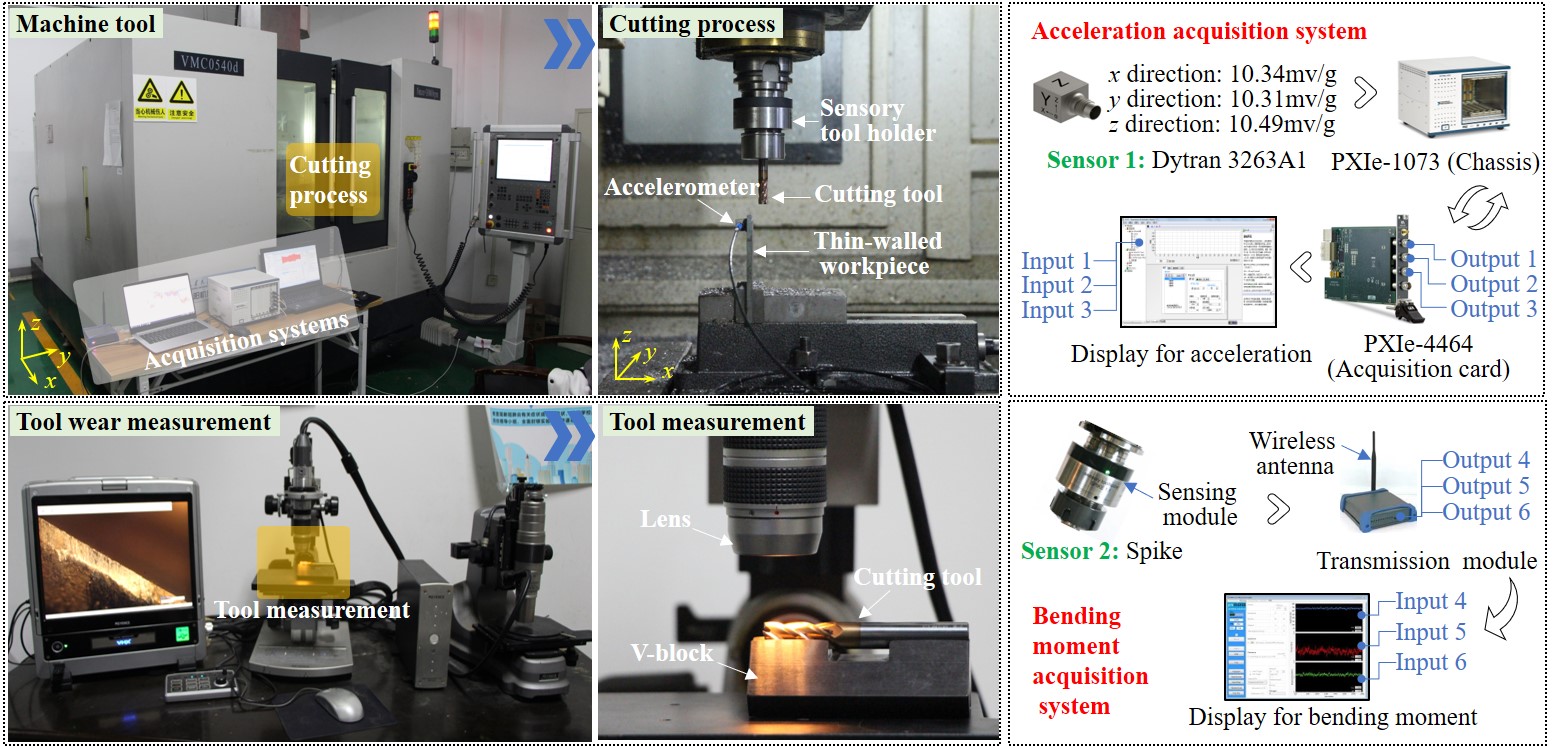

难加工薄壁零件高速铣削信号特征的弱表现性能是制约高性能加工过程监控技术发展的关键因素之一,为了突破铣削刀具磨损监测依赖于特定传感通道的技术瓶颈,本研究通过对切削信号特征的惩罚和强化,提出了具有传感泛化能力的刀具磨损监测算法,所提出方法将铣削信号局部特征的性能表现提高了 59.41%,铣削实验表明所开发的刀具状态监测模型能够稳健地适应于多种切削工况。

论文于 2023 年 2 月 27 日发表于中科院 1 区 Top 期刊 J Manuf Syst。

文章链接:https://doi.org/10.1016/j.jmsy.2023.02.017

Ti6Al4V 薄壁件耦合铣削状态辨识

在航空类钛合金薄壁零件的铣削加工中,加工振动和刀具磨损相互影响、耦合产生,薄壁件加工系统的复杂时变特性又决定了与铣削状态相关的信号特征的空间时间频率分布规律的多变,这给切削状态的在线监测带来了较大困难。针对薄壁件铣削中的耦合状态识别问题,该研究基于切削系统的频域属性建立了多传感信息融合策略,通过在信号特征提取中引入领域知识,实现了薄壁件耦合铣削状态的精确辨识。

在航空类钛合金薄壁零件的铣削加工中,加工振动和刀具磨损相互影响、耦合产生,薄壁件加工系统的复杂时变特性又决定了与铣削状态相关的信号特征的空间时间频率分布规律的多变,这给切削状态的在线监测带来了较大困难。针对薄壁件铣削中的耦合状态识别问题,该研究基于切削系统的频域属性建立了多传感信息融合策略,通过在信号特征提取中引入领域知识,实现了薄壁件耦合铣削状态的精确辨识。

论文发表于中科院 1 区 Top 期刊 Mech Syst Signal Pr。